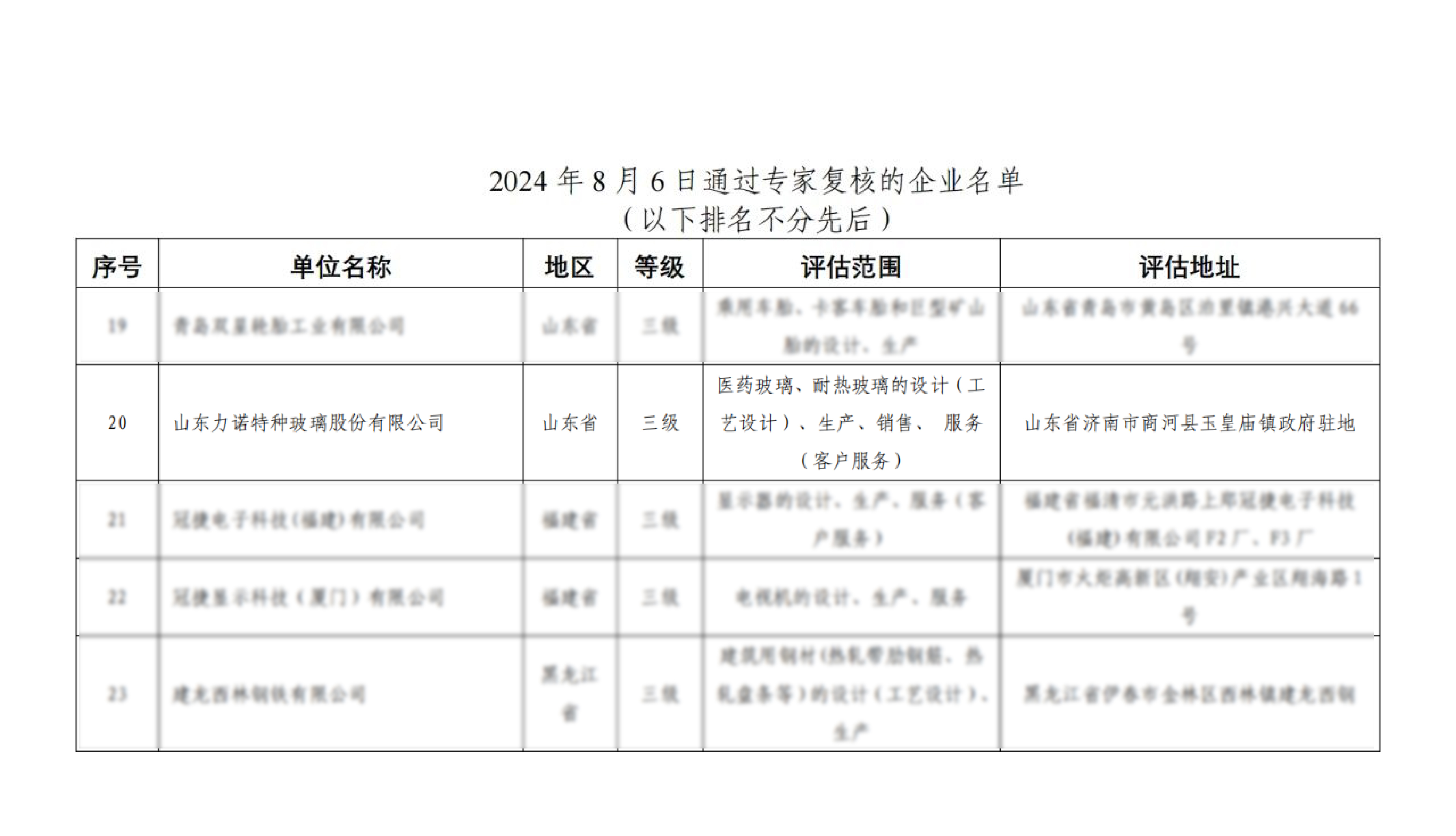

8月12日,智能制造能力成熟度评估(以下简称“CMMM评估”)工作组秘书处对通过CMMM评估专家复核的企业名单的公示完毕,力诺特玻成功度过5个工作日的公示期,获得国家智能制造能力成熟度三级认证。

CMMM模型是我国首个智能制造能力成熟度评估标准,旨在帮助企业明确智能制造发展方向,识别智能制造过程中的短板与瓶颈,推动制造业向智能化、绿色化、服务化方向转型升级。

作为高新技术企业,在数字化转型浪潮中,力诺特玻积极迎接变革、拥抱创新,树立数智化思维,以精益生产为基础,大力实施智能制造工程,于2023年荣获山东省智能制造标杆企业。

通过5G和工业互联网有机结合,力诺特玻中硼硅医药包装智能制造车间突破生产工序上下游信息壁垒,完成全自动化上料、成型、检测、包装、入库工艺数据过程管控,进一步实现了人、机、物的全面连接,促进了各生产要素间的高效协同,实现降本提质增效。

力诺特玻中硼硅玻管生产线采用DCS控制,从配料到产品包装均实现了自动化、智能化,为我国中硼硅药用玻璃管生产带来了质的飞跃,并在国内同行业得到了广泛推广应用,取代了国外生产线,相关研发获得了5项国家发明专利,2项实用新型专利。

在三期高端药用包材智能制造项目中,力诺特玻充分运用5G、AI及大数据等先进技术,研发APS、MES、QMS、EMS、WMS、APC等数字化应用系统,全力构筑数字孪生工厂,发展新质生产力,立志成为药用玻璃智能制造领域的行业典范,致力于跻身全球灯塔工厂行列。

2024年4月,力诺特玻中硼硅玻璃模制注射剂瓶登记号成功转“A”;5月,用于生产中硼硅玻璃模制瓶的节能新型玻璃熔化全电熔炉窑炉成功点火。通过智能化数据分析和数字孪生技术,力诺特玻实现了中硼硅玻璃模制瓶生产流程的精准控制、数据信息的实时共享与智能分析,从而构筑了一个高效、灵活、可持续的智能工厂,将有力保障中硼硅玻璃模制瓶的稳定生产供应,满足市场对高端医药包装产品的迫切需求。

顺利通过CMMM三级认证,是力诺特玻对“创新驱动发展”战略的生动实践,彰显了公司在智能制造领域的深厚底蕴与强劲实力。面对未来,力诺特玻将继续探索数字化转型的新路径、新模式,加强技术创新与人才培养,引领特种玻璃行业迈向更加智能、绿色、可持续的未来,为构建智能制造新生态、促进经济社会高质量发展贡献力量。